гранули́роваться, гранули́руюсь, гранули́руемся, гранули́руешься, гранули́руетесь, гранули́руется, гранули́руются, гранули́руясь, гранули́ровался, гранули́ровалась, гранули́ровалось, гранули́ровались, гранули́руйся, гранули́руйтесь, гранули́рующийся, гранули́рующаяся, гранули́рующееся, гранули́рующиеся, гранули́рующегося, гранули́рующейся, гранули́рующихся, гранули́рующемуся, гранули́рующимся, гранули́рующуюся, гранули́рующеюся, гранули́рующимися, гранули́рующемся, гранули́ровавшийся, гранули́ровавшаяся, гранули́ровавшееся, гранули́ровавшиеся, гранули́ровавшегося, гранули́ровавшейся, гранули́ровавшихся, гранули́ровавшемуся, гранули́ровавшимся, гранули́ровавшуюся, гранули́ровавшеюся, гранули́ровавшимися, гранули́ровавшемся

металлы черные

Энциклопедия Кольера

МЕТАЛЛЫ ЧЕРНЫЕ - железо и его сплавы, важнейшие конструкционные материалы в технике и промышленном производстве. Из сплавов железа с углеродом, называемых сталями, изготавливаются почти все конструкции в машиностроении и тяжелой промышленности. Легковые, грузовые автомобили, станки, железные дороги, корпуса и силовые установки судов - все это делается в основном из стали. Масштаб производства стали является одной из основных характеристик общего технико-экономического уровня развития государства. На долю стали приходится около 95% всей металлической продукции. Важная роль железа и его сплавов в технике и промышленности обусловлена удачным сочетанием их свойств и ряда других факторов. Во-первых, в земной коре очень много железной руды; ее залежи встречаются повсюду, а добыча не представляет особых трудностей. Во-вторых, из железной руды довольно легко выплавляется железо. Благодаря обилию руды и относительной несложности выплавки железо - недорогой и широко распространенный материал. В-третьих, на основе железа можно получать широкий спектр конструкционных материалов разного рода, обладающих самыми разнообразными свойствами. Например, чугун - прочный материал с довольно низкой температурой плавления, которому путем литья можно придать любую форму. Сталь, в зависимости от ее состава, может быть либо прочным, но пластичным материалом для изготовления, скажем, профильного проката, из которого строят мосты и морские суда, либо очень твердым и тугоплавким материалом для металлорежущего инструмента. В-четвертых, железо - единственный известный недорогой магнитный материал, а потому из него можно делать магнитные сердечники трансформаторов, электромашинных генераторов тока и электродвигателей.

Сплавы железа. Чистое железо в технике почти не применяется. Одним из первых видов вырабатывавшегося железа было сварочное железо, практически чистое, но в настоящее время оно не находит заметного применения. Конструкционные материалы любого назначения с наиболее подходящими свойствами получают, сплавляя железо с другими химическими элементами.

Сталь - это, прежде всего, сплав железа с углеродом. В такой сплав могут входить и другие элементы, но углерод - непременный компонент стали. Содержание углерода в стали может достигать примерно 2%. В нелегированной стали другим компонентом может быть только марганец. Он вводится для снижения хрупкости, обусловленной присутствием в стали серы, которая не удаляется при промышленном переплаве. Содержанием углерода определяется прочность нелегированной стали. Сталь, содержащая ок. 0,2% углерода, называется конструкционной и пригодна для изготовления каркаса, скажем, высотного дома или автомобиля. С увеличением процента углерода сталь становится тверже. При 0,8% С сталь пригодна для изготовления сверл и молотков, при 1% - бритвенных лезвий и напильников. Такие "высокоуглеродистые" стали называются инструментальными. Для повышения ударной вязкости или для сохранения прочностных характеристик при повышенных температурах к стали могут добавляться и другие легирующие элементы (никель, хром, молибден, вольфрам, ванадий) общим количеством примерно до 5%. Такие стали называются легированными. В состав нержавеющих сталей входят хром и обычно никель в суммарном количестве до 25%. Нержавеющие стали прочны и антикоррозионны. К чугунам относятся сплавы железа с углеродом, содержащие более 2% углерода. Почти всегда в них входит и кремний. Углерод и кремний в значительном количестве понижают температуру плавления и повышают жидкотекучесть расплава. Чугун может выплавляться в простых, недорогих печах, а благодаря его высокой жидкотекучести - разливаться в литейные формы сложной конфигурации. Из чугуна изготавливают столь разнообразные изделия, как рояльные рамы, трубы и сковороды, а также станины прокатных станов, токарных и фрезерных станков. Железный сплав, содержащий 3-4% углерода и кремния, называется серым чугуном из-за цвета поверхности его излома. При меньшем содержании углерода и кремния и быстром охлаждении отливки получается твердый и хрупкий белый чугун. При литье в кокиль на части или на всей поверхности отливки образуется слой износостойкого белого чугуна. Отливки из белого чугуна можно термообработкой превратить в ковкий чугун, по механическим свойствам близкий к мягкой (малоуглеродистой) стали. Повышение пластичности чугуна обусловлено перераспределением углерода в металле при отжиге. Сходные результаты достигаются путем добавления в расплавленный чугун такого элемента, как никель; получающийся при этом материал называется чугуном с шаровидным графитом. Чугун можно разливать по изложницам непосредственно из доменной печи и обрабатывать, обходясь минимумом крупного оборудования. Когда промышленно развитые страны достигают высокого уровня благосостояния, они начинают больше средств инвестировать в сталеплавильное производство, а потребление чугуна снижается.

ПРОИЗВОДСТВО ЧУГУНА

Основной сектор черной металлургии - выплавка передельного чугуна в доменной печи. Для работы доменной печи необходимы большие количества руды, топлива (каменного угля), известняка и воды (для охлаждения). Железная руда и топливо в наши дни могут быть доставлены в любую точку мира. Поэтому, например, в Японии чугун может выплавляться из руды, добытой в Австралии, и на угле из Западной Виргинии (США).

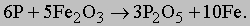

Доменная печь. При достаточно высокой температуре оксид железа реагирует с моноксидом углерода (CO), давая диоксид углерода (CO2) и металлическое железо. Доменная (шахтная) печь устроена так, чтобы реакция могла протекать непрерывно. На практике сверху вниз по шахте печи непрерывно продвигаются углерод и оксид железа, а навстречу им снизу движется воздух. Углерод в виде кокса играет двоякую роль: при сгорании он нагревает печь и образует газ CO, который восстанавливает оксид железа до металла. В верхней части печи из нее отводится диоксид углерода, а в нижней - выпускается жидкий металл. Обычно печь работает непрерывно до ее остановки для ремонта внутренней кирпичной кладки (футеровки). Основные реакции, протекающие в доменной печи, можно представить простыми уравнениями. Когда вдуваемый воздух приходит в контакт с коксом, последний горит:

образуя газообразный моноксид углерода. Этот газ является основным восстановительным агентом для оксида железа. Восстановление протекает в три стадии

когда температура опускающейся смеси руды с коксом достигает 600-700° С. В результате образуется твердое, но пористое губчатое железо, которое затем плавится в нижней, более горячей части доменной печи (горне). Если бы доменную печь можно было загружать чистыми оксидом железа и углеродом и продувать чистым кислородом, то термохимия доменной печи сводилась бы к написанным выше простым уравнениям. На самом же деле во вдуваемом воздухе больше азота, чем кислорода, а руда может содержать свыше 50% безрудных минералов (пустой породы), в основном силикатов. Азот проходит через печь, не вступая в реакцию, но с силикатами дело сложнее. Чтобы можно было отделить силикаты от железа и вывести из печи, они должны быть жидкими. Силикаты, содержащиеся в железной руде, образуют расплавленный шлак при взаимодействии с известью CaO. Для этого в печь вместе с рудой загружают в нужной пропорции известняк CaCO3. Известняк, или "флюс", разлагается в верхней части печи соответственно реакции

образуя известь, необходимую для перевода силикатных примесей железной руды в жидкий шлак. Доменная печь дает почти столько же шлака, сколько и чугуна. Затвердевая, шлак превращается в темный стекловидный материал, который в прошлом накапливался в больших шлаковых отвалах возле передельных металлургических заводов. В наши дни шлак идет на изготовление заполнителя для бетона, железнодорожного балласта, шлаковаты и противоюзового покрытия автомобильных дорог. Из сказанного выше вытекают основные требования к конструкции доменной печи. Она должна обеспечивать непрерывную загрузку топливом, рудой и флюсом сверху, непрерывную подачу воздуха и периодический отвод жидких продуктов снизу. Печь должна быть достаточно высокой, чтобы успевали протекать необходимые химические реакции. Воздух вдувается в печь через фурмы, расположенные в ее нижней части, и поднимается сквозь шихту вверх. Восстановленное губчатое железо и шлак плавятся на уровне "заплечиков", в самой широкой части печи, а жидкость накапливается в горне, ниже фурм. В горне периодически пробивают заделанные глиной летку для выпуска металла и (несколько выше) шлаковую летку.

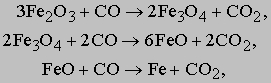

РАБОТА ДОМЕННОЙ ПЕЧИ. Дозируемые количества кокса, руды и известняка транспортируются в скиповых тележках на верх печи, где они разгружаются. В нижнюю часть печи непрерывно вдувается нагретый воздух. Шихта нагревается и медленно опускается в шахте печи. Кокс, превращаясь в газообразный моноксид углерода, отбирает кислород у руды (которая представляет собой оксид железа), в результате чего образуется пористое металлическое железо. Опустившись примерно на 2/3 высоты, металл плавится и стекает вниз. Известняк, вступая в реакцию с примесями в железе, образует расплавленный шлак - стеклоподобную жидкость, которая скапливается на поверхности расплавленного железа. Моноксид углерода, остающийся после неполного сгорания кокса, отводится по газоходу из верхней части печи, очищается от пыли и подается в воздухонагреватель (каупер), где сжигается для нагревания воздушного дутья. После вскрытия летки расплавленный чугун заливается в чугуновозы, из которых он может разливаться по изложницам для затвердевания в виде чушек или заливаться в кислородный конвертер с металлоломом и флюсом для передела в сталь. Расплавленный шлак выводится через шлаковую летку, а после затвердевания дробится, образуя материал для бетона и теплоизоляционных плит.

Восстановление оксида железа до губчатого железа и разложение известнякового флюса происходят в шахте - основной части доменной печи - в процессе медленного оседания шихты. Шихта начинает разогреваться в колошнике - верхнем конце шахты. Диоксид углерода и азот непрерывно отводятся по широкому газоходу из колошника. Поскольку при нормальной работе доменной печи давление газов в колошнике выше атмосферного, верхний конец печи нельзя просто открывать для загрузки, иначе упадет давление газов и из печи будут выдуваться наружу тонкоизмельченные компоненты шихты. Для предотвращения этого предусмотрен двухконусный шлюзовой засыпной аппарат. Нижний конус поднимают так, чтобы он газоплотно закрывал загрузочное отверстие, а затем опускают верхний для загрузки. После этого снова поднимают верхний конус, герметизируя вход в печь, и, опустив нижний, пропускают порцию шихты (колошу) в колошник. Современная доменная печь представляет собой крупное сооружение. Высота печи, производящей 1000 т чугуна в сутки, составляет около 30 м, а диаметр на уровне заплечиков - ок. 8 м. Печь устанавливается на бетонном фундаменте, на котором в стальном кожухе выводится кладка из огнеупорного кирпича. Нижняя часть этой конструкции охлаждается водой. Сколь ни внушительны размеры доменной печи, сама она - лишь малая часть чугуноплавильного завода. Для ее нормальной работы нужны еще отделение шихтовых материалов, грузоподъемные устройства для загрузки печи, насосы для подачи воздуха (дутья) и воздухонагреватели (кауперы), шлаковозы и литейный цех или приемная система для расплавленного металла. Для загрузки доменных печей иногда применяются ленточные конвейеры, но чаще руда, топливо и флюс подаются скиповыми подъемниками - небольшими сосудами (скипами), движущимися на колесах по наклонным рельсам от нижних засыпных бункеров до верхней загрузочной площадки, где они автоматически опрокидываются, разгружаясь в приемную воронку засыпного аппарата.

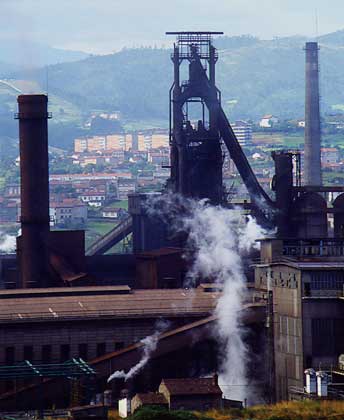

ДОМЕННАЯ ПЕЧЬ в Авилесе (Испания).

Эффективность доменной печи существенно повышается при использовании горячего дутья. Воздух, подводимый к фурмам, предварительно нагревается до температуры, которая может достигать 1000° C. Нагревание осуществляется в кауперах, каждый из которых ненамного уступает в размерах самой доменной печи. Каупер представляет собой вертикальный цилиндрический стальной кожух с внутренней "шахматной" насадкой из огнеупорного кирпича. Газ, отводимый с верхнего конца доменной печи, содержит моноксид углерода и другие газы, способные гореть. Этот газ по широким наклонным газоходам подводится к нижней части каупера, где, пройдя через пылевой фильтр, сжигается в камере горения. Продукты горения поднимаются вверх, нагревая кирпичную насадку. Когда насадка достаточно нагрета, перекрывают подачу топлива и газа в камеру горения и включают воздуходувки, которые гонят воздух через каупер в фурмы доменной печи. Для каждой доменной печи обычно предусматривают четыре каупера: два нагреваются, а два других подают горячее дутье. Потоки газа и воздуха периодически переключаются так, что непрерывно поддерживается заданная температура дутья. Существует ряд способов дополнительного повышения эффективности доменной печи. Один из них - работа при давлении внутренних газов, вдвое превышающем атмосферное. Это позволяет повысить производительность примерно на 15% и снизить потребление кокса примерно на 10%. Экономические преимущества повышения производительности в какой-то мере снижаются затратами на более мощное воздуходувное оборудование и возможным уменьшением срока службы огнеупорной кладки. При выпуске плавки из доменной печи шлак вытекает из своей летки, а металл - из своей, расположенной ниже. Ранее шлак заливали в шлаковозы - большие ковши на железнодорожных колесных тележках, которые доставляли незатвердевший шлак к отвалам. Теперь же шлак обычно отводят на перерабатывающую установку, расположенную рядом с домной, где он охлаждается водой и при этом гранулируется, после чего используется как заполнитель для бетона и пр.

Жидкий металл, вытекающий из летки, направлялся по желобам, подготовленным в песочной "постели" перед печью. Из желобов он растекался по удлиненным боковым углублениям в песке, где и затвердевал в виде болванок, называемых чушками (из-за сходства с многочисленными поросятами, сосущими свиноматку). Хотя литье в песок более не применяется, металл, выплавляемый в доменных печах, по-прежнему называют чушковым (применяется и термин "штыковой" чугун). В наши дни в тех случаях, когда требуется чушковый чугун, расплавленный металл разливают по стальным литейным формам, непрерывно движущимся перед домной на ленточном конвейере. Когда металл затвердевает, формы переворачиваются и, освободившись от чушки, возвращаются за следующей отливкой. Чтобы чугун не приставал к формам, их покрывают каменноугольной смолой или известью.

Чугун. Выплавляемый в доменной печи сплав железа с углеродом и кремнием имеет температуру плавления ок. 1150° C. В расплавленном состоянии чугун легко заполняет литейные формы любой конфигурации. Поэтому он очень подходит для изготовления многих видов изделий. Основные средства производства на чугунолитейном заводе - это плавильная печь, модели изделий и формовочные материалы. Из плавильных печей проще всего вагранка, т.е. небольшая печь шахтного типа, футерованная огнеупорным кирпичом. В ее нижней части имеются фурмы, а в верхней - дымоход для отходящих газов. Через боковое отверстие загружают топливо и чугун, печь разжигают и включают дутье. Расплавленный чугун собирается на подовой плите и по мере надобности выпускается через летку. На более крупных чугунолитейных заводах чугун плавят в отражательных печах. Для получения отливок хорошего качества нет необходимости в очень сложном оборудовании. Первый шаг - изготовление модели изделия. Модель изготовляет из дерева опытный мастер-модельщик, давая припуск на усадку чугуна при затвердевании. Литейные формы для чугунных отливок делают из формовочной смеси (глины с песком), липкой, но пористой. Модель помещают внутрь разъемной рамы, состоящей из "опок", и заполняют опоки формовочной смесью. Затем опоки разнимают и удаляют модель. Когда их снова складывают вместе, в формовочной смеси образуется полость литейной формы, точно соответствующая модели. Остается проделать литниковые отверстия и каналы, по которым жидкий чугун мог бы затечь в полость формы. После высыхания форма готова к заливке. Если заливка проходит хорошо, то жидкий чугун заполняет все пустоты формы, не оставляя воздушных пузырей. Когда чугун затвердевает, отливку "раздевают", разбивая форму. Во многих случаях для "доводки" изделия бывает достаточно сгладить шлифованием неровные края отливки. Чушковый чугун, чаще всего применяемый для литья, называют серым чугуном, поскольку серой, даже сажистой, выглядит его поверхность на изломе. Такой ее вид объясняется большим содержанием углерода (около 4%), присутствующего в железе в форме чешуек графита. Серый чугун жидкотекуч, имеет низкую температуру плавления и к тому же хорошо поглощает энергию вибрации - чугунный колокол не звенит. Благодаря этому чугун подходит для изготовления рояльных рам, станин прокатных станов, токарных, фрезерных и других станков. Очень распространенное изделие из серого чугуна - блок цилиндров автомобильного двигателя; чугун для этого применения хорош тем, что дешев и легко заливается в формы сложной конфигурации. Хотя серый чугун и прочен, он хрупок и легко разрушается при резком ударе. Поэтому вместо него чаще применяют ковкий чугун. Отливки из ковкого чугуна получают в два этапа. Сначала делается отливка из белого чугуна со сравнительно низким содержанием углерода и кремния. Такой чугун очень хрупок, но после высокотемпературного отжига в течение суток его пластичность намного увеличивается. Увеличение пластичности обусловлено перераспределением углерода в металле, происходящим при отжиге. В белом чугуне углерод содержится в форме карбида железа Fe3C. В процессе отжига карбид разлагается на железо и графит. Этот графит имеет вид малых сферических включений, которые, будучи отделены друг от друга, почти не снижают пластичность окружающей их железной матрицы. Из ковкого чугуна изготовляют трубопроводные фитинги и железнодорожное оборудование.

СТАЛЬ

Первоначально доменные печи строили в основном для выплавки литейного чугуна. Позднее были найдены способы переработки чугуна в сварочное железо, и металл доменной печи стал исходным материалом для такого железа. После разработки широкомасштабного и недорогостоящего производства стали на основе бессемеровского процесса и процесса Сименса стала экономически целесообразной переработка чугуна, выплавляемого в доменных печах, в сталь. В настоящее время почти весь чугун доменных печей идет на такой передел. Сталь - это особенно ценный конструкционный материал, которому можно придавать практически любую форму прокаткой, штампованием и прессованием, литьем или обработкой резанием. Путем легирования и термообработки можно получать стали с самыми разнообразными физическими и химическими свойствами. Так, например, одни стали настолько мягки, что их можно обрабатывать простым ручным слесарным инструментом, а другие столь тверды, что позволяют резать стекло.

ПРОЦЕССЫ ПРОИЗВОДСТВА СТАЛИ

При переделе в сталь чугуна, выплавленного в доменной печи, из него окислением удаляют почти весь углерод и весь кремний. Могут добавляться в качестве легирующих элементов марганец, никель или хром. В настоящее время основным способом переработки чугуна, выплавляемого в доменной печи, стал кислородно-конвертерный процесс, хотя кое-где еще применяется мартеновский процесс. Важной особенностью производства стали является относительная легкость ее повторного использования. И кислородный конвертер, и мартеновская печь могут работать с большим процентом стального металлолома (скрапа), а электропечь - и на одном скрапе. Это приобретает особенно важное значение в наши дни, когда обострилась проблема удаления отходов. Стоимость повторного использования в значительной мере зависит от качества металлолома. Металлолом, содержащий олово или медь, нежелателен в производстве стали, поскольку эти трудноудаляемые металлы ухудшают механические свойства стали. Наибольшую ценность представляет крупный металлолом, происхождение которого известно. Некоторые количества такого скрапа поступают с металлообрабатывающих заводов, а еще больше - после разборки устаревшего заводского и железнодорожного оборудования и разделки на металлолом морских и речных судов. Скрап в виде отработавших свой срок автомобилей и емкостей для продуктов питания менее ценен, так как он наверняка содержит медь и олово. Легирующие элементы обычно добавляют в сталь в виде ферросплавов. Ферросплавы содержат значительные количества железа, которое служит носителем легирующих элементов. К наиболее важным ферросплавам относятся ферромарганец (такой, как шпигель, или зеркальный чугун), необходимый для всех сталей; ферросилиций, применяемый для получения сталей со специальными магнитными свойствами и для раскисления сталей, выплавляемых в электропечах; феррохром и феррованадий. Никель добавляется в виде беспримесного металла.

Конвертерный процесс. В первой половине 20 в. первоначальный бессемеровский процесс постепенно утратил свое прежнее значение. Дело в том, что тепла, выделяющегося в бессемеровском конвертере, недостаточно для расплавления металлолома - более дешевого сырья, нежели горячий металл из доменной печи. Быстрое протекание плавки в бессемеровском конвертере не давало возможности провести анализы стали и скорректировать ее состав в соответствии со спецификациями. Мартеновский же процесс допускает значительный процент металлолома в загрузке печи, и реакции в нем протекают достаточно медленно, чтобы можно было успеть выполнить анализ в процессе плавки и провести коррекцию состава до выпуска металла.

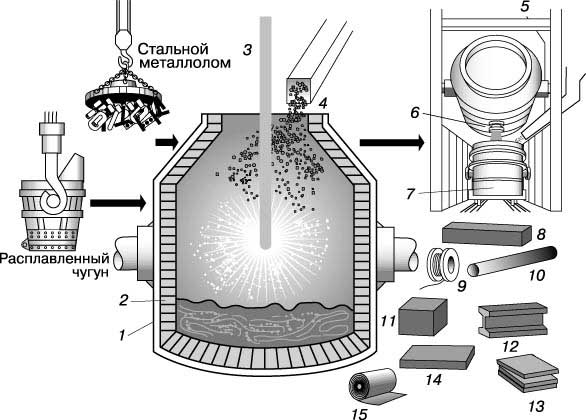

КИСЛОРОДНЫЙ КОНВЕРТЕР с верхней продувкой. 1 - стальной кожух; 2 - огнеупорная футеровка; 3 - кислородная фурма; 4 - завалка флюса; 5 - легирующие добавки; 6 - летка; 7 - ковш; 8 - заготовка; 9 - проволока; 10 - бесшовная труба; 11 - блюм; 12 - балка; 13 - толстолистовая сталь; 14 - листовая заготовка (сляб); 15 - листовой прокат.

Но в 1950-х годах конвертерный процесс производства стали снова вернулся к жизни и в течение следующих 35 лет полностью вытеснил мартеновский процесс, поскольку была разработана технология получения дешевого чистого кислорода, позволившая перейти с воздушного на кислородное дутье в конвертере. По этой технологии кислород в количествах, измеряемых тоннами, производят дробной (фракционной) перегонкой жидкого воздуха; для производства стали требуется кислород с чистотой 99,5%. Воздух - это на 80% азот, а азот - это инертный газ, не участвующий в реакциях конвертерной выплавки стали. Таким образом, в бессемеровском конвертере через расплавленный металл продувается большое количество бесполезного газа. Но этого мало - часть азота растворяется в стали. Последующее выделение растворенного азота в форме нитридов может приводить к ее последеформационному старению - постепенному уменьшению пластичности, которое приводит к трудностям при обработке давлением. Такого рода трудности отпадают, если металл в конвертере продувать не воздухом, а чистым кислородом. Но простой переход с воздуха на кислород в бессемеровском конвертере недопустим, так как из-за сильного разогрева фурм конвертер быстро выйдет из строя. Эта проблема была решена так: кислородное дутье подводится к поверхности расплавленного чугуна по трубе с водяным охлаждением. В 1952 35-тонный конвертер такого типа был успешно запущен в австрийском городе Линце на заводе фирмы VOEST. Такая технология, названная процессом ЛД (аббревиатура от Линца и Р.Дюррера, инженера фирмы), позднее была развита в кислородно-конвертерный процесс. Быстрая реакция окисления в конвертерной шихте, характеризующейся малым отношением площади поверхности к объему, сводит к минимуму потери тепла и позволяет вводить в шихту до 40% металлолома. Кислородный конвертер может каждые 45 мин выдавать 200 т стали, что в 4 раза превышает производительность мартеновской печи. Кислородный конвертер с верхней продувкой представляет собой грушевидный сосуд (с открытой узкой верхней горловиной) диаметром ок. 6 м и высотой ок. 10 м, облицованный изнутри магнезиальным (основным) кирпичом. Эта футеровка выдерживает примерно 1500 плавок. Конвертер снабжен боковыми цапфами, закрепленными в опорных кольцах, что позволяет наклонять его. В вертикальном положении конвертера его горловина находится под вытяжным колпаком дымоотводящего камина. Боковое выпускное отверстие, имеющееся с одной стороны, позволяет отделить металл от шлака при сливе. В конвертерном цеху рядом с конвертером обычно имеется загрузочный пролет. Сюда транспортируется в большом ковше жидкий чугун из доменной печи, а в стальных бункерах накапливается металлолом для загрузки. Все это сырье переносится к конвертеру мостовым краном. По другую сторону от конвертера расположен разливочный пролет, где имеются приемный ковш для выплавленной стали и железнодорожные тележки для транспортировки его на разливочную площадку. Перед началом кислородно-конвертерного процесса конвертер наклоняют в сторону загрузочного пролета и через горловину засыпают металлолом. Затем в конвертер заливают жидкий металл из доменной печи, содержащий около 4,5% углерода и 1,5% кремния. Предварительно металл подвергается десульфуризации в ковше. Конвертер возвращают в вертикальное положение, сверху вводят охлаждаемую водой фурму и включают подачу кислорода. Углерод в чугуне окисляется до CO или CO2, а кремний - до диоксида SiO2. По "течке" (загрузочному лотку) добавляется известь для образования шлака с диоксидом кремния. Со шлаком выводится до 90 % кремния, содержащегося в чугуне. Содержание азота в готовой стали сильно понижается благодаря промывающему действию CO. Приблизительно через 25 мин дутье прекращается, конвертер немного наклоняют, отбирают пробу и анализируют ее. При необходимости в корректировке можно снова возвратить конвертер в вертикальное положение и ввести в горловину кислородную фурму. Если же состав и температура расплава соответствуют спецификациям, то конвертер наклоняют в сторону разливочного пролета и через выпускное отверстие сливают сталь.

РАЗЛИВКА СТАЛИ (сталеплавильный завод в Бетлехеме, шт. Пенсильвания).

Кроме кислородно-конвертерного процесса с верхней продувкой, существует кислородно-конвертерный процесс с подачей кислорода в струе топлива через днище конвертера. Фурмы в днище конвертера защищаются одновременной продувкой природного газа. Такой процесс быстрее протекает, он более производителен, чем процесс с верхней продувкой, но менее эффективен в отношении расплавления металлолома. Однако нижнюю продувку можно сочетать с верхней.

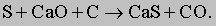

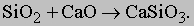

Мартеновская печь. Как уже упоминалось, мартеновская выплавка стали еще применяется в ряде стран, хотя и постепенно заменяется кислородно-конвертерным процессом. Мартеновская печь обычно вмещает 500 т стали. Она имеет широкий неглубокий под и низкий арочный свод, отражающий тепло в сторону пода. Газ и воздух вводятся с одного конца и сгорают над подом. Чем ниже содержание углерода, тем выше температура плавления. Для достижения температуры, при которой плавится сталь с минимальным содержанием углерода, применяют принцип регенерации тепла. На обоих концах печи имеются регенерационные камеры с такой же кирпичной насадкой, как и в кауперах доменной печи. Продукты сгорания пропускаются через одну из этих камер. Когда футеровка достаточно нагрета, направление потоков через печь меняется на обратное. Поступающие воздух и газ воспринимают тепло от кирпичей насадки, а отходящие газы нагревают вторую камеру. Таким образом достигается экономия топлива и повышается рабочая температура. Мартеновская печь - крупное сооружение, и процесс выплавки стали занимает довольно много времени. На загрузку печи рудой, металлоломом и чугуном уходит ок. 5 ч, на расплавление - 4 ч и на рафинирование и корректировку окончательного состава стали - еще 3-4 ч. Чугун и металлолом могут загружаться в разных пропорциях в зависимости от потребности и экономических соображений. Термохимический процесс плавки стали в мартеновской печи сложен. Как уже упоминалось, главными примесями чушкового чугуна являются кремний Si, углерод C, сера S и фосфор P. Кремний реагирует с железной рудой [[оксидом железа (III) Fe2O3]], давая в результате диоксид кремния SiO2 и железо:

Углерод выгорает, образуя моноксид углерода CO и восстанавливая из руды железо:

Фосфор тоже, образуя пентоксид фосфора P2O5, высвобождает железо из руды:

Сера, реагируя с известью CaO и углеродом, образует сульфид кальция CaS и моноксид углерода CO:

Сульфид кальция и пентоксид фосфора переходят в шлак, плавающий на поверхности очищенного железа. Шлак представляет собой в основном силикат кальция CaSiO3, образующийся в реакции соединения диоксида кремния с известью:

В процессе плавки шлаку уделяется не меньше внимания, чем самой стали, так как хорошая сталь получается в результате реакций между шлаком и металлом.

Электрическая печь. Электропечи сначала применялись только для выплавки качественных инструментальных и нержавеющих сталей, выплавлявшихся до этого в тиглях. Но постепенно электропечи стали играть важную роль в производстве малоуглеродистой стали из металлолома в тех случаях, когда не требуется передела чугуна из доменной печи. В настоящее время ок. 30% нерафинированной стали выплавляется в электропечах. Наиболее распространены дуговые электропечи. Под дуговой сталеплавильной печи облицован огнеупорной кирпичной кладкой, свод охлаждается водой и может сдвигаться в сторону для загрузки печи. Через три отверстия в своде вводятся угольные электроды. Между электродами и металлоломом на поду печи зажигается дуговой разряд. В большой печи ток дуги может достигать 100 000 А. Плавка стали обычно производится следующим образом. Свод печи отводят в сторону, и на под печи осторожно загружают металлолом. После этого свод возвращают на место, а электроды опускают так, чтобы они на 2-3 см не доходили до верха загруженного металлолома. Зажигают дугу и по мере расплавления завалки постепенно увеличивают мощность. В печь вводят кислород для окисления углерода и кремния в завалке и известь для образования шлака. На этом этапе химия плавки такая же, как и в кислородно-конвертерном процессе. По окончании периода окисления отбирают пробу, анализируют ее и при необходимости корректируют состав. Затем выключают дугу, поднимают электроды, наклоняют печь и выпускают сталь в ковш. Электросталеплавильный процесс находит также важное применение в вакуумной плавке стали. Для этого обычно пользуются индукционными электропечами. Сталь помещают в графитовый тигель, окруженный медным змеевиком индуктора. На индуктор подается переменное напряжение высокой частоты. Вихревые токи, наводимые индуктором в графитовом тигле, нагревают его, поскольку удельное сопротивление графита довольно велико. Если тигель с индуктором помещен в вакуумную камеру, то сталь, плавясь в вакууме, освобождается от кислорода и других растворенных газов. В результате получается очень чистая сталь, не содержащая оксидов. Вакуумная плавка дорогостояща и применяется лишь в тех случаях, когда требуется особо прочная и надежная сталь, например для шасси самолетов. Улучшение механических свойств стали в результате вакуумной плавки связано с отсутствием частиц оксидов, на которых в обычной стали часто зарождаются трещины.

Литье стали. Заключительным этапом описанного выше процесса производства является литье стали в отдельные слитки или в непрерывный слиток. Для получения отдельных слитков сталь разливают по массивным чугунным изложницам. Как только сталь затвердевает, слитки отделяют от изложниц и еще горячими переносят в нагревательный колодец. Здесь большое количество слитков выдерживается при высокой температуре, пока они не будут готовы к прокатке. Разливка стали по изложницам, "раздевание" слитков (отделение от изложниц), их перемещение в нагревательный колодец и последующее извлечение

Полезные сервисы

каучук и резина

Энциклопедия Кольера

Каучук - вещество, получаемое из каучуконосных растений, растущих главным образом в тропиках и содержащих млечную жидкость (латекс) в корнях, стволе, ветвях, листьях или плодах либо под корой. Резина - продукт вулканизации композиций на основе каучука. Латекс не является соком растения, и его роль в жизнедеятельности растения до конца не выяснена. Латекс содержит частицы, выделяемые путем коагуляции в виде сплошной упругой массы, называемой сырым, или необработанным, каучуком.

ИСТОЧНИКИ НАТУРАЛЬНОГО КАУЧУКА

Сырой натуральный каучук бывает двух видов:

1) дикий каучук, добываемый из произрастающих в естественных условиях деревьев, кустов и лозы;

2) плантационный каучук, добываемый из возделываемых человеком деревьев и других растений. В течение 19 в. вся масса сырого каучука промышленного применения представляла собой дикий каучук, добывавшийся подсочкой гевеи бразильской в экваториальных тропических лесах Латинской Америки, из деревьев и лозы в экваториальной Африке, на Малаккском полуострове и Зондских островах.

СБОР ЛАТЕКСА из надреза каучуконосного дерева.

СВОЙСТВА КАУЧУКА

Сырой каучук, предназначенный для последующего промышленного применения, является плотным аморфным эластическим материалом с удельной массой 0,91-0,92 г/см3 и показателем преломления 1,5191. Его состав неодинаков для различных латексов и методов приготовления на плантации. Результаты типичного анализа представлены в таблице.

Углеводород каучука - это полиизопрен, углеводородное полимерное химическое соединение, имеющее общую формулу (C5H8)n. Как именно в дереве синтезируется углеводород каучука, неизвестно. Невулканизованный каучук становится мягким и липким в теплую погоду и хрупким - в холодную. При нагреве выше 180° С в отсутствие воздуха каучук разлагается и выделяет изопрен. Каучук относится к классу ненасыщенных органических соединений, которые проявляют значительную химическую активность при взаимодействии с другими реакционноспособными веществами. Так, он реагирует с хлороводородной кислотой с образованием гидрохлорида каучука, а также с хлором по механизмам присоединения и замещения с образованием хлорированного каучука. Атмосферный кислород действует на каучук медленно, делая его жестким и хрупким; озон делает то же самое быстрее. Сильные окислители, например азотная кислота, перманганат калия и перекись водорода, окисляют каучук. Он устойчив к действию щелочей и умеренно сильных кислот. Каучук реагирует также с водородом, серой, серной кислотой, сульфоновыми кислотами, окислами азота и многими другими реакционноспособными соединениями, образуя производные, часть из которых имеет промышленное применение. Каучук не растворяется в воде, спирте или ацетоне, однако набухает и растворяется в бензоле, толуоле, бензине, сероуглероде, скипидаре, хлороформе, четыреххлористом углероде и других галогенсодержащих растворителях, образуя вязкую массу, применяемую в качестве клея. Углеводород каучука присутствует в латексе в виде суспензии мельчайших частиц, размер которых составляет от 0,1 до 0,5 мкм. Самые крупные частицы видны через ультрамикроскоп; они находятся в состоянии непрерывного движения, которое может служить иллюстрацией явления, называемого броуновским движением. Каждая каучуковая частица несет отрицательный заряд. Если через латекс пропускать ток, то такие частицы будут двигаться к положительному электроду (аноду) и осаждаться на нем. Это явление используется в промышленности для нанесения покрытий на металлические предметы. На поверхности каучуковых частиц присутствуют адсорбированные белки, которые препятствуют сближению латексных частиц и их коагуляции. Заменяя вещество, адсорбированное на поверхности частицы, можно изменить знак ее заряда, и тогда каучуковые частицы будут осаждаться на катоде. Каучук обладает двумя важными свойствами, которые обусловливают его промышленное применение. В вулканизованном состоянии он упруг и после растяжения принимает первоначальную форму; в невулканизованном состоянии он пластичен, т.е. течет под воздействием тепла или давления. Одно свойство каучуков уникально: при растяжении они нагреваются, а при сжатии - охлаждаются. Наоборот, при нагревании каучук сжимается, а при охлаждении - расширяется, демонстрируя явление, называемое эффектом Джоуля. При растяжении на несколько сот процентов молекулы каучука ориентируются до такой степени, что его волокна дают рентгенограмму, свойственную кристаллу. Молекулы каучука, добытого из гевеи, имеют цис-конфигурацию, а молекулы балаты и гуттаперчи - транс-конфигурацию. Будучи плохим проводником электричества, каучук используется и как электрический изолятор.

ОБРАБОТКА КАУЧУКА И ПРОИЗВОДСТВО РЕЗИНЫ

Пластикация. Одно из важнейших свойств каучука - пластичность - используется в производстве резиновых изделий. Чтобы смешать каучук с другими ингредиентами резиновой смеси, его нужно сначала умягчить, или пластицировать, путем механической или термической обработки. Этот процесс называется пластикацией каучука. Открытие Т.Хэнкоком в 1820 возможности пластикации каучука имело огромное значение для резиновой промышленности. Его пластикатор состоял из шипованного ротора, вращающегося в шипованном полом цилиндре; это устройство имело ручной привод. В современной резиновой промышленности используются три типа подобных машин до ввода других компонентов резиновой смеси в каучук. Это - каучукотерка, смеситель Бенбери и пластикатор Гордона. Использование грануляторов - машин, которые разрезают каучук на маленькие гранулы или пластинки одинаковых размеров и формы, - облегчает операции по дозировке и управлению процессом обработки каучука. каучук подается в гранулятор по выходе из пластикатора. Получающиеся гранулы смешиваются с углеродной сажей и маслами в смесителе Бенбери, образуя маточную смесь, которая также гранулируется. После обработки в смесителе Бенбери производится смешивание с вулканизующими веществами, серой и ускорителями вулканизации.

Приготовление резиновой смеси. Химическое соединение только из каучука и серы имело бы ограниченное практическое применение. Чтобы улучшить физические свойства каучука и сделать его более пригодным для эксплуатации в различных применениях, необходимо модифицировать его свойства путем добавления других веществ. Все вещества, смешиваемые с каучуком перед вулканизацией, включая серу, называются ингредиентами резиновой смеси. Они вызывают как химические, так и физические изменения в каучуке. Их назначение - модифицировать твердость, прочность и ударную вязкость и увеличить стойкость к истиранию, маслам, кислороду, химическим растворителям, теплу и растрескиванию. Для изготовления резин разных применений используются различные составы.

Ускорители и активаторы. Некоторые химически активные вещества, называемые ускорителями, при использовании вместе с серой уменьшают время вулканизации и улучшают физические свойства каучука. Примерами неорганических ускорителей являются свинцовые белила, свинцовый глет (монооксид свинца), известь и магнезия (оксид магния). Органические ускорители гораздо более активны и являются важной частью почти любой резиновой смеси. Они вводятся в смесь в относительно малой доле: обычно бывает достаточно от 0,5 до 1,0 части на 100 частей каучука. Большинство ускорителей полностью проявляет свою эффективность в присутствии активаторов, таких, как окись цинка, а для некоторых требуется органическая кислота, например стеариновая. Поэтому современные рецептуры резиновых смесей обычно включают окись цинка и стеариновую кислоту.

Мягчители и пластификаторы. Мягчители и пластификаторы обычно используются для сокращения времени приготовления резиновой смеси и понижения температуры процесса. Они также способствуют диспергированию ингредиентов смеси, вызывая набухание или растворение каучука. Типичными мягчителями являются парафиновое и растительные масла, воски, олеиновая и стеариновая кислоты, хвойная смола, каменноугольная смола и канифоль.

Упрочняющие наполнители. Некоторые вещества усиливают каучук, придавая ему прочность и сопротивляемость износу. Они называются упрочняющими наполнителями. Углеродная (газовая) сажа в тонко измельченной форме - наиболее распространенный упрочняющий наполнитель; она относительно дешева и является одним из самых эффективных веществ такого рода. Протекторная резина автомобильной шины содержит приблизительно 45 частей углеродной сажи на 100 частей каучука. Другими широко используемыми упрочняющими наполнителями являются окись цинка, карбонат магния, кремнезем, карбонат кальция и некоторые глины, однако все они менее эффективны, чем газовая сажа.

Наполнители. На заре каучуковой промышленности еще до появления автомобиля некоторые вещества добавлялись к каучуку для удешевления получаемых из него продуктов. Упрочнение еще не имело большого значения, и такие вещества просто служили для увеличения объема и массы резины. Их называют наполнителями или инертными ингредиентами резиновой смеси. Распространенными наполнителями являются бариты, мел, некоторые глины и диатомит.

Антиоксиданты. Использование антиоксидантов для сохранения нужных свойств резиновых изделий в процессе их старения и эксплуатации началось после Второй мировой войны. Как и ускорители вулканизации, антиоксиданты - сложные органические соединения, которые при концентрации 1-2 части на 100 частей каучука препятствуют росту жесткости и хрупкости резины. Воздействие воздуха, озона, тепла и света - основная причина старения резины. Некоторые антиоксиданты также защищают резину от повреждения при изгибе и нагреве.

Пигменты. Упрочняющие и инертные наполнители и другие ингредиенты резиновой смеси часто называют пигментами, хотя используются и настоящие пигменты, которые придают цвет резиновым изделиям. Оксиды цинка и титана, сульфид цинка и литопон применяются в качестве белых пигментов. Желтый крон, железоокисный пигмент, сульфид сурьмы, ультрамарин и ламповая сажа используются для придания изделиям различных цветовых оттенков.

Каландрование. После того как сырой каучук пластицирован и смешан с ингредиентами резиновой смеси, он подвергается дальнейшей обработке перед вулканизацией, чтобы придать ему форму конечного изделия. Тип обработки зависит от области применения резинового изделия. На этой стадии процесса широко используются каландрование и экструзия. Каландры представляют собой машины, предназначенные для раскатки резиновой смеси в листы или промазки ею тканей. Стандартный каландр обычно состоит из трех горизонтальных валов, расположенных один над другим, хотя для некоторых видов работ используются четырехвальные и пятивальные каландры. Полые каландровые валы имеют длину до 2,5 м и диаметр до 0,8 м. К валам подводятся пар и холодная вода, чтобы контролировать температуру, выбор и поддержание которой имеют решающее значение для получения качественного изделия с постоянной толщиной и гладкой поверхностью. Соседние валы вращаются в противоположных направлениях, причем частота вращения каждого вала и расстояние между валами точно контролируются. На каландре выполняются нанесение покрытия на ткани, промазка тканей и раскатка резиновой смеси в листы.

Экструзия. Экструдер применяется для формования труб, шлангов, протекторов шин, камер пневматических шин, уплотнительных прокладок для автомобилей и других изделий. Он состоит из стального цилиндрического корпуса, снабженного рубашкой для нагрева или охлаждения. Плотно прилегающий к корпусу шнек подает невулканизованную резиновую смесь, предварительно нагретую на вальцах, через корпус к головке, в которую вставляется сменный формующий инструмент, определяющий форму получаемого изделия. Выходящее из головки изделие обычно охлаждается струей воды. Камеры пневматических шин выходят из экструдера в виде непрерывной трубки, которая потом разрезается на части нужной длины. Многие изделия, например уплотнительные прокладки и небольшие трубки, выходят из экструдера в окончательной форме, а потом вулканизуются. Другие изделия, например протекторы шин, выходят из экструдера в виде прямых заготовок, которые впоследствии накладываются на корпус шины и привулканизовываются к нему, меняя свою первоначальную форму.

Вулканизация. Далее необходимо вулканизовать заготовку, чтобы получить готовое изделие, пригодное к эксплуатации. Вулканизация проводится несколькими способами. Многим изделиям придается окончательная форма только на стадии вулканизации, когда заключенная в металлические формы резиновая смесь подвергается воздействию температуры и давления. Автомобильные шины после сборки на барабане формуются до нужного размера и затем вулканизуются в рифленых стальных формах. Формы устанавливаются одна на другую в вертикальном вулканизационном автоклаве, и в замкнутый нагреватель запускается пар. В невулканизованную заготовку шины вставляется пневмомешок той же формы, что и камера шины. По гибким медным трубкам в него запускаются воздух, пар, горячая вода по отдельности или в сочетании друг с другом; эти служащие для передачи давления текучие среды раздвигают каркас шины, заставляя каучук втекать в фасонные углубления формы. В современной практике технологи стремятся к увеличению числа шин, вулканизуемых в отдельных вулканизаторах, называемых пресс-формами. Эти литые пресс-формы имеют полые стенки, обеспечивающие внутреннюю циркуляцию пара, горячей воды и воздуха, которые подводят тепло к заготовке. В заданное время пресс-формы автоматически открываются. Были разработаны автоматизированные вулканизационные прессы, которые вставляют в заготовку шины варочную камеру, вулканизуют шину и удаляют варочную камеру из готовой шины. Варочная камера является составной частью вулканизационного пресса. Камеры шин вулканизуются в сходных пресс-формах, имеющих гладкую поверхность. Среднее время вулканизации одной камеры составляет около 7 мин при 155° С. При меньших температурах время вулканизации возрастает. Многие изделия меньшего размера вулканизуются в металлических пресс-формах, которые размещаются между параллельными плитами гидравлического пресса. Плиты пресса внутри полые, чтобы обеспечить доступ пара для нагрева без непосредственного контакта с изделием. Изделие получает тепло только через металлическую пресс-форму. Многие изделия вулканизуются нагревом в воздухе или углекислом газе. Прорезиненная ткань, одежда, плащи и резиновая обувь вулканизуются таким способом. Процесс обычно проводится в больших горизонтальных вулканизаторах с паровой рубашкой. Резиновые смеси, вулканизуемые сухим теплом, обычно содержат меньшую добавку серы, чтобы исключить выход части серы на поверхность изделия. Для уменьшения времени вулканизации, которое, как правило, больше, чем при вулканизации открытым паром или под прессом, используются вещества-ускорители. Некоторые резиновые изделия вулканизуются погружением в горячую воду под давлением. Листовой каучук наматывается между слоями муслина на барабан и вулканизуется в горячей воде под давлением. Резиновые груши, шланги, изоляция для проводов вулканизуются в открытом паре. Вулканизаторы обычно представляют собой горизонтальные цилиндры с плотно подогнанными крышками. Пожарные шланги вулканизуются паром с внутренней стороны и таким образом играют роль собственных вулканизаторов. Каучуковый шланг втягивается вовнутрь плетеного хлопчатобумажного шланга, к ним прикрепляются соединительные фланцы и внутрь заготовки на заданное время под давлением нагнетается пар. Вулканизация без подвода тепла может проводиться с помощью хлористой серы S2Cl2 путем либо погружения в раствор, либо воздействия паров. Только тонкие листы или такие изделия, как фартуки, купальные шапочки, напальчники или хирургические перчатки, вулканизуются таким способом, поскольку реакция протекает быстро, а раствор при этом не проникает глубоко в заготовку. Дополнительная обработка аммиаком необходима для удаления кислоты, образующейся в процессе вулканизации.

ТВЕРДАЯ РЕЗИНА

Изделия из твердой резины отличаются от изделий из мягкой резины главным образом количеством серы, используемой при вулканизации. Когда количество серы в резиновой смеси превышает 5%, в результате вулканизации получается твердая резина. Резиновая смесь может содержать до 47 частей серы на 100 частей каучука; при этом получается твердый и жесткий продукт, называемый эбонитом, поскольку похож на эбеновое (черное) дерево. Изделия из твердой резины обладают хорошими диэлектрическими свойствами и используются в электротехнической промышленности в качестве изоляторов, например в распределительных щитах, вилках, розетках, телефонах и аккумуляторах. Изготовленные с применением твердой резины трубы, клапаны и арматура применяются в тех областях химической промышленности, где требуется коррозионная стойкость. Изготовление детских игрушек - еще одна статья потребления твердой резины.

СИНТЕТИЧЕСКИЙ КАУЧУК

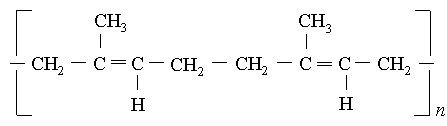

Синтез каучука, происходящий в дереве, никогда не выполнялся в лаборатории. Синтетические каучуки являются эластичными материалами; они сходны с натуральным продуктом по химическим и физическим свойствам, но отличаются от него структурой. Синтез аналога натурального каучука (1,4-цис-полиизопрена и 1,4-цис-полибутадиена). Натуральный каучук, получаемый из гевеи бразильской, имеет структуру, состоящую на 97,8% из 1,4-цис-полиизопрена:

Синтез 1,4-цис-полиизопрена проводился несколькими различными путями с использованием регулирующих стереоструктуру катализаторов, и это позволило наладить производство различных синтетических эластомеров. Катализатор Циглера состоит из триэтилалюминия и четыреххлористого титана; он заставляет молекулы изопрена объединяться (полимеризоваться) с образованием гигантских молекул 1,4-цис-полиизопрена (полимера). Аналогично, металлический литий или алкил- и алкиленлитиевые соединения, например бутиллитий, служат катализаторами полимеризации изопрена в 1,4-цис-полиизопрен. Реакции полимеризации с этими катализаторами проводятся в растворе с использованием углеводородов нефти в качестве растворителей. Синтетический 1,4-цис-полиизопрен обладает свойствами натурального каучука и может использоваться как его заместитель в производстве резиновых изделий.

См. также ПЛАСТМАССЫ. Полибутадиен, на 90-95% состоящий из 1,4-цис-изомера, также был синтезирован посредством регулирующих стереоструктуру катализаторов Циглера, например триэтилалюминия и четырехиодистого титана. Другие регулирующие стереоструктуру катализаторы, например хлорид кобальта и алкилалюминий, также дают полибутадиен с высоким (95%) содержанием 1,4-цис-изомера. Бутиллитий тоже способен полимеризовать бутадиен, однако дает полибутадиен с меньшим (35-40%) содержанием 1,4-цис-изомера. 1,4-цис-полибутадиен обладает чрезвычайно высокой эластичностью и может использоваться как наполнитель натурального каучука. Тиокол (полисульфидный каучук). В 1920, пытаясь получить новый антифриз из этиленхлорида и полисульфида натрия, Дж.Патрик вместо этого открыл новое каучукоподобное вещество, названное им тиоколом. Тиокол высокоустойчив к бензину и ароматическим растворителям. Он имеет хорошие характеристики старения, высокое сопротивление раздиру и низкую проницаемость для газов. Не будучи настоящим синтетическим каучуком, он, тем не менее, находит применение для изготовления резин специального назначения.

Неопрен (полихлоропрен). В 1931 компания "Дюпон" объявила о создании каучукоподобного полимера, или эластомера, названного неопреном. Неопрен изготавливают из ацетилена, который, в свою очередь, получают из угля, известняка и воды. Ацетилен сначала полимеризуют до винилацетилена, из которого путем добавления хлороводородной кислоты производят хлоропрен. Далее хлоропрен полимеризуют до неопрена. Помимо маслостойкости неопрен имеет высокую тепло- и химическую стойкость и используется в производстве шлангов, труб, перчаток, а также деталей машин, например шестерен, прокладок и приводных ремней. Буна S (SBR, бутадиенстирольный каучук). Синтетический каучук типа буна S, обозначаемый как SBR, производится в больших реакторах с рубашкой, или автоклавах, в которые загружают бутадиен, стирол, мыло, воду, катализатор (персульфат калия) и регулятор роста цепи (меркаптан). Мыло и вода служат для эмульгирования бутадиена и стирола и приведения их в близкий контакт с катализатором и регулятором роста цепи. Содержимое реактора нагревается до примерно 50° С и перемешивается в течение 12-14 ч; за это время в результате процесса полимеризации в реакторе образуется каучук. Получающийся латекс содержит каучук в форме малых частиц и имеет вид молока, очень напоминающий натуральный латекс, добытый из дерева. Латекс из реакторов обрабатывается прерывателем полимеризации для остановки реакции и антиоксидантом для сохранения каучука. Затем он очищается от избытка бутадиена и стирола. Чтобы отделить (путем коагуляции) каучук от латекса, он обрабатывается раствором хлорида натрия (пищевой соли) в кислоте либо раствором сульфата алюминия, которые отделяют каучук в форме мелкой крошки. Далее крошка промывается, сушится в печи и прессуется в кипы. Из всех эластомеров SBR используется наиболее широко. Больше всего его идет на производство автомобильных шин. Этот эластомер сходен по свойствам с натуральным каучуком. Он не маслостоек и в большинстве случаев проявляет низкую химическую стойкость, но обладает высоким сопротивлением удару и истиранию.

Латексы для эмульсионных красок. Бутадиен-стирольные латексы широко используются в эмульсионных красках, в которых латекс образует смесь с пигментами обычных красок. В таком применении содержание стирола в латексе должно превышать 60%.

Низкотемпературный маслонаполненный каучук. Низкотемпературный каучук - особый тип каучука SBR. Он производится при 5° С и обеспечивает лучшую износостойкость шин, чем стандартный SBR, полученный при 50° С. Износостойкость шин еще более повышается, если низкотемпературному каучуку придать высокую ударную вязкость. Для этого в базовый латекс добавляют некоторые нефтяные масла, называемые нефтяными мягчителями. Количество добавляемого масла зависит от требуемого значения ударной вязкости: чем оно выше, тем больше вводится масла. Добавленное масло действует как мягчитель жесткого каучука. Другие свойства маслонаполненного низкотемпературного каучука такие же, как у обычного низкотемпературного.

Буна N (NBR, бутадиенакрилонитрильный каучук). Вместе с буна S в Германии был также разработан маслостойкий тип синтетического каучука под названием пербунан, или буна N. Основной компонент этого нитрильного каучука - также бутадиен, который сополимеризуется с акрилонитрилом по существу по тому же механизму, что и SBR. Сорта NBR различаются содержанием акрилонитрила, количество которого в полимере варьирует от 15 до 40% в зависимости от назначения каучука. Нитрильные каучуки маслостойки в степени, соответствующей содержанию в них акрилонитрила. NBR использовался в тех видах военного оборудования, где требовалась маслостойкость, например в шлангах, самоуплотняющихся топливных элементах и конструкциях транспортных средств.

Бутилкаучук. Бутилкаучук - еще один синтетический каучук - был открыт в 1940. Он замечателен своей низкой газопроницаемостью; камера шины из этого материала удерживает воздух в 10 раз дольше, чем камера из натурального каучука. Бутилкаучук изготавливают полимеризацией изобутилена, получаемого из нефти, с малой добавкой изопрена при температуре -100° С. Эта полимеризация не является эмульсионным процессом, а проводится в органическом растворителе, например метилхлориде. Свойства бутилкаучука могут быть сильно улучшены термообработкой маточной смеси бутилкаучука и газовой сажи при температуре от 150 до 230° С. Недавно бутилкаучук нашел новое применение как материал для протекторов шин ввиду его хороших ходовых характеристик, отсутствия шума и превосходного сцепления с дорогой. Бутилкаучук несовместим с натуральным каучуком и SBR и, значит, не может быть смешан с ними. Однако после хлорирования до хлорбутилкаучука он становится совместимым с натуральным каучуком и SBR. Хлорбутилкаучук сохраняет низкую газопроницаемость. Это свойство используется при изготовлении смешанных продуктов хлорбутилкаучука с натуральным каучуком или SBR, которые служат для производства внутреннего слоя бескамерных шин.

Этиленпропиленовый каучук. Сополимеры этилена и пропилена могут быть получены в широких диапазонах составов и молекулярных масс. Эластомеры, содержащие 60-70% этилена, вулканизуются с пероксидами и дают вулканизат с хорошими свойствами. Этиленпропиленовый каучук имеет превосходную атмосферо- и озоностойкость, высокую термо-, масло- и износостойкость, но также и высокую воздухопроницаемость. Такой каучук изготавливается из дешевых сырьевых материалов и находит многочисленные применения в промышленности. Наиболее широко применяемым типом этиленпропиленового каучука является тройной этиленпропиленовый каучук (с диеновым сомономером). Он используется в основном для изготовления оболочек проводов и кабелей, однослойной кровли и в качестве присадки для смазочных масел. Его малая плотность и превосходная озоно- и атмосферостойкость обусловливают его применение в качестве кровельного материала.

Вистанекс. Вистанекс, или полиизобутилен, - полимер изобутилена, также получаемый при низких температурах. Он подобен каучуку по свойствам, но в отличие от каучука является насыщенным углеводородом и, значит, не может быть подвергнут вулканизации. Полиизобутилен озоностоек.

Коросил. Коросил, каучукоподобный материал, - это пластифицированный поливинилхлорид, приготовленный из винилхлорида, который, в свою очередь, получают из ацетилена и хлороводородной кислоты. Коросил замечательно стоек к действию окислителей, в том числе озона, азотной и хромовой кислот, и поэтому используется для внутренней облицовки цистерн с целью защиты их от коррозии. Он непроницаем для воды, масел и газов и в силу этого находит применение как покрытие для тканей и бумаги. Каландрованный материал используется в производстве плащей, душевых занавесок и обоев. Низкое водопоглощение, высокая электрическая прочность, негорючесть и высокое сопротивление старению делают пластифицированный поливинилхлорид пригодным для изготовления изоляции проводов и кабелей.

Полиуретан. Класс эластомеров, известных как полиуретаны, находит применение в производстве пеноматериалов, клеев, покрытий и формованных изделий. Изготовление полиуретанов включает несколько стадий. Сначала получают сложный полиэфир реакцией дикарбоновой кислоты, например адипиновой, с многоатомным спиртом, в частности этиленгликолем или диэтиленгликолем. Полиэфир обрабатывают диизоцианатом, например толуилен-2,4-диизоцианатом или метилендифенилендиизоцианатом. Продукт этой реакции обрабатывают водой и подходящим катализатором, в частности n-этилморфолином, и получают упругий или гибкий пенополиуретан. Добавляя диизоцианат, получают формованные изделия, в том числе шины. Меняя соотношение гликоля и дикарбоновой кислоты в процессе производства сложного полиэфира, можно изготовить полиуретаны, которые используются как клеи или перерабатываются в твердые или гибкие пеноматериалы либо формованные изделия. Пенополиуретаны огнестойки, имеют высокую прочность на растяжение, очень высокое сопротивление раздиру и истиранию. Они проявляют исключительно высокую несущую способность и хорошее сопротивление старению. Вулканизованные полиуретановые каучуки имеют высокие прочность на растяжение, сопротивление истиранию, раздиру и старению. Был разработан процесс получения полиуретанового каучука на основе простого полиэфира. Такой каучук хорошо ведет себя при низких температурах и устойчив к старению.

Кремнийорганический каучук. Кремнийорганические каучуки не имеют себе равных по пригодности к эксплуатации в широком температурном интервале (от -73 до 315° С). Для вулканизованных кремнийорганических каучуков была достигнута прочность на растяжение около 14 МПа. Их сопротивление старению и диэлектрические характеристики также весьма высоки.

Хайпалон (хлорсульфоэтиленовый каучук). Этот эластомер хлорсульфонированного полиэтилена получают обработкой полиэтилена хлором и двуокисью серы. Вулканизованный хайпалон чрезвычайно озоно- и атмосферостоек и имеет хорошую термо- и химическую стойкость.

Фторсодержащие эластомеры. Эластомер кель-F - сополимер хлортрифторэтилена и винилиденфторида. Этот каучук имеет хорошую термо- и маслостойкость. Он стоек к действию коррозионно-активных веществ, негорюч и пригоден к эксплуатации в интервале от -26 до 200° С. Витон А и флюорел - сополимеры гексафторпропилена и винилиденфторида. Эти эластомеры отличаются превосходной стойкостью к действию тепла, кислорода, озона, атмосферных факторов и солнечного света. Они имеют удовлетворительные низкотемпературные характеристики и пригодны к эксплуатации до -21° С. Фторсодержащие эластомеры используются в тех приложениях, где требуется стойкость к действию тепла и масел.

Специализированные эластомеры. Производятся специализированные эластомеры с разнообразными физическими свойствами. Многие из них очень дороги. Наиболее важные из них - акрилатные каучуки, хлорсульфонированный полиэтилен, сополимеры простых и сложных эфиров, полимеры на основе эпихлоргидрина, фторированные полимеры и термопластичные блок-сополимеры. Они используются для изготовления уплотнений, прокладок, шлангов, оболочек проводов и кабелей и клеев.

См. также

ЛИТЕРАТУРА

Справочник резинщика. М., 1971 Догадкин Б.А. Химия эластомеров. М., 1981 Лепетов В.А., Юрцев Л.Н. Расчеты и конструирование резиновых изделий. Л., 1987